Neden Sirkülasyon Pompası Kullanmalıyım?

Erken Dönem Reverb Fırın Tasarımları

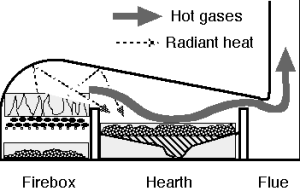

Yankılayıcı (reverb) fırın ortaçağdan beri kullanılmaktadır. Bu şema, erken bir tasarıma sahip ilkel bir reverb fırınını göstermektedir. Fırının tamamı kil gibi doğal refrakter malzemelerden inşa edilebilmektedir. Bu tasarım, modern reverb fırınına yol açan bir dizi sınırlamaya sahiptir.

Örneğin tasarım, ocağı doldururken veya erimiş metali potaya doldururken metal banyosuna erişimi sınırlar - bu nedenle homojen bir ısıtma veya homojen bir alaşım elde etmek için erimiş banyonun elle karıştırılması gerekir. Ocağın üst kısmına radyan ısı uygulandığından, ilk birkaç santimetrenin altındaki metal önemli ölçüde daha soğuktur ve katı halde ya da yüzeydeki eriyikten çok daha düşük bir sıcaklıkta bırakılabilir.

Tipik Modern Reverb Tasarımı

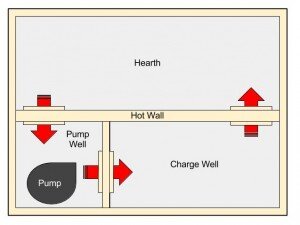

Burada havadan bir görünümde gösterildiği gibi bir ocak, şarj kuyusu ve pompa kuyusuna sahip basit bir yankı fırını yapılandırmasını düşünün. Üç bölmenin her biri batık kemerli bir duvarla ayrılmıştır. Çelikten inşa edilen her bölme ve duvar refrakter malzemelerle kaplanmıştır. Ocak, pompa duvarından ve şarj kuyusundan yanma gazlarını bacaya yönlendiren bir "sıcak duvar" ile ayrılmıştır. Sıcak duvar aynı zamanda açık pompa kuyusu ve şarj kuyusunun üzerindeki alanın sıcak yanma gazları tarafından aşırı ısınmasını önler. Külçe, hurda, alaşım metalleri ve flaks gibi daha küçük yükler ocak gazlarını ve ısısını kaybetmeden şarj kuyusundan sokulurken, büyük yükler tipik olarak ocak kapısından sokulur.

Sirkülasyon pompası pompa kuyusunda bulunur ve erimiş metali batık bir kemer aracılığıyla şarj kuyusuna yönlendirir. Pompa, pompa kuyusundaki eriyik seviyesini düşürmek ve şarj kuyusundaki seviyeyi yükseltmek için hareket eder. Şarj kuyusundaki bu yüksek metal seviyesi, erimiş metali sıcak duvardaki batık bir kemerden ısıtıcıya doğru iter. Ocak ve pompa kuyusu arasındaki hidrostatik basınç, metali batık bir kemerden pompa kuyusuna taşıyarak döngüyü tamamlar.

Erime Sıcaklığı Tekdüzeliği

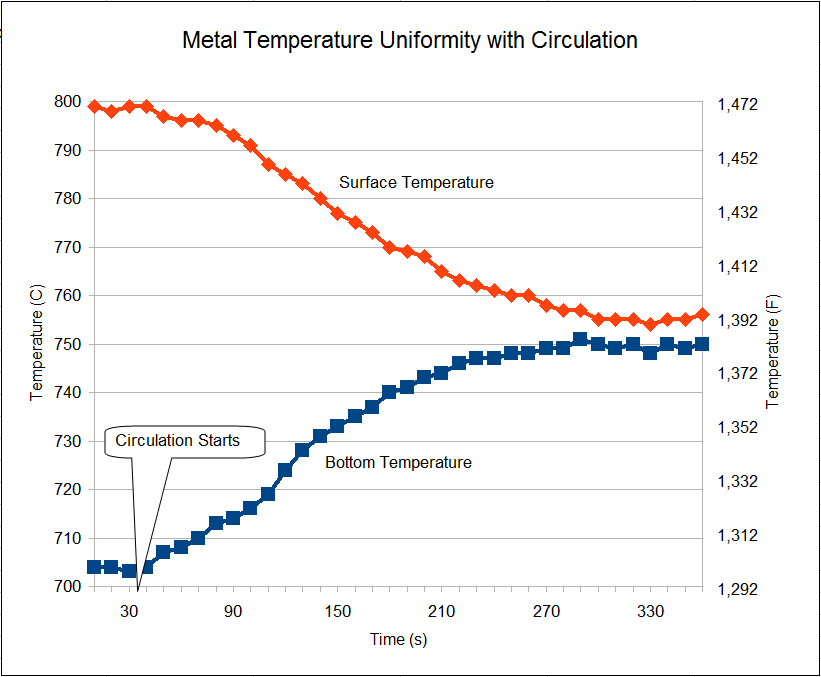

Homojen alaşımlı bir metal banyosu sağlamak için alüminyum banyosunun tamamı minimum 700˚C (1300˚F) sıcaklıkta tutulmalıdır. Zorlamalı sirkülasyon olmadan banyonun alt kısmında (ısı kaynağından en uzakta) bu sıcaklığa ulaşmak için, banyonun üst kısmı 700˚C'nin (1300˚F) çok üzerinde ısıtılmalıdır.

Bu zaman çizelgesi hem cebri sirkülasyonlu hem de cebri sirkülasyonsuz üst ve alt banyo sıcaklıklarını göstermektedir. En soldaki grafikte, cebri sirkülasyon olmadan çalışan modern bir 40.000 lb reverb fırını için tipik banyo sıcaklıkları gösterilmektedir. Sirkülasyon 30 saniyede başlatılır ve banyo sıcaklığı 300 saniye içinde neredeyse tekdüze hale gelir.

Cebri sirkülasyonun en belirgin faydası enerji tasarrufudur. Enerji maliyetleri radikal bir şekilde dalgalansa da, enerji tasarrufu eritme departmanı için her zaman bir avantajdır. Daha düşük enerji tüketimiyle, bir dizi fırın ve tesis bileşeni üzerinde daha az baskı oluşur. En bariz olanı, baca sıcaklıklarının birkaç yüz derece düşürülebilmesi ve bu sayede baca ve yıkayıcı bileşenleri üzerindeki aşınmanın azaltılmasıdır. Ayrıca, refrakter astarlar daha düşük sıcaklıklarda daha uzun ömürlü olacaktır.

Cüruf Üretimi

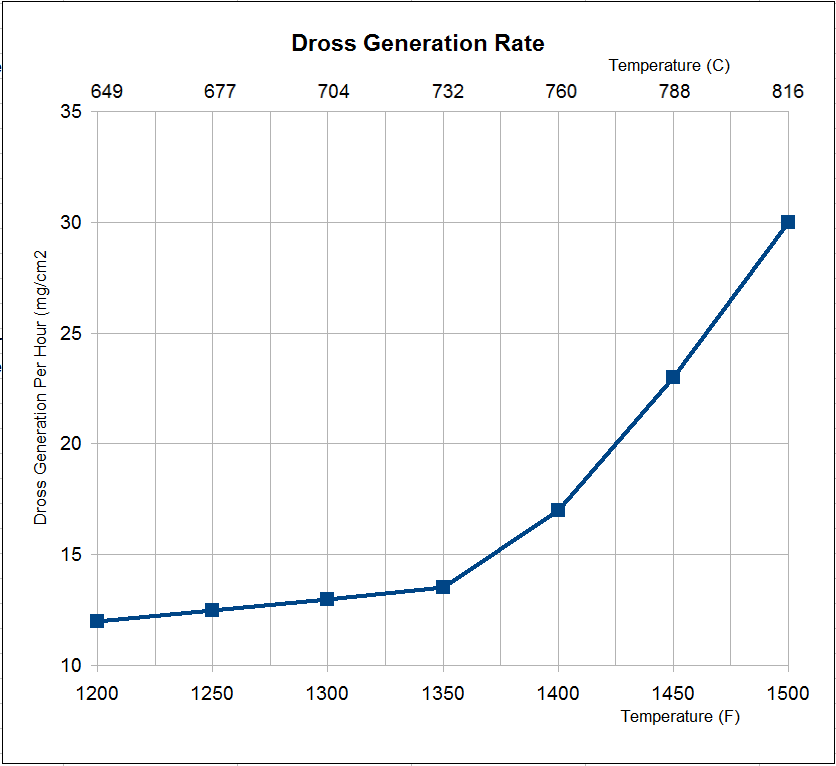

Cüruf oluşumu sıcaklığın ve reaktif kimyasal maddelerin mevcudiyetinin bir fonksiyonudur. Yukarıdaki grafik, eriyik banyosu sıcaklıklarının bir fonksiyonu olarak cüruf oluşum oranını göstermektedir. Eğride yaklaşık 730˚C'de (1350˚F) bir bükülme noktası vardır ve bunun üzerinde cüruf üretim oranı önemli ölçüde artar. Cüruf oluşumunu azaltmanın bir yolu, fırının genel çalışma verimliliğini bozmadan eriyik sıcaklıklarını mümkün olduğunca düşük tutmaktır. Tipik eriyik sıcaklığı genellikle 700˚C ila 760˚C (~1350˚F ila 1400˚F) arasındadır ve bazı tesisler daha da yüksek sıcaklıklarda çalışır.

Zorlanmış sirkülasyon, daha düşük eriyik sıcaklıkları ve daha düşük cüruf oluşum oranları sağlar.

Tiraj Oranları

Fırın üreticileri ve müşterileri arasında bir reverb fırını için nominal sirkülasyon oranı ve sirkülasyonun enerji verimliliği ve erime oranları üzerindeki etkisi konusunda süregelen bir tartışma vardır. Sirkülasyon hızı tipik olarak saat başına devir olarak tanımlanır ve nominal sayı saatte 3 ila 15 devir arasında değişir. Geçmişte, reverb fırınları saatte 3 ila 6 devri destekleyecek bir pompayı barındıracak şekilde tasarlanmıştır. Bu fırınların son kullanıcıları deneme yanılma yoluyla 6 ila 10 gibi daha yüksek devir sayılarında daha yüksek eriyik oranları ve daha yüksek genel fırın verimliliği elde edilebileceğini keşfetmişlerdir. Bazı kullanıcılar saatte 9 veya daha fazla devir ile %30 daha yüksek erime oranları bildirmişlerdir.

Dolaşım için Fayda Özeti

Erimiş metalin bir fırın içinde dolaştırılmasının aşağıdakileri içeren bir dizi faydası vardır:

İyileştirilmiş Metal Kalitesi - karıştırmayı iyileştirir ve homojenliği sağlar

Daha Az Cüruf Üretimi - homojen bir eriyik sıcaklığı sağlayarak pik ısıyı azaltarak

Azaltılmış Enerji Maliyetleri - pik baca sıcaklıklarını azaltarak

Azaltılmış Eriyik Kaybı - şarjı daha hızlı daldırarak oksidasyonu azaltır

Geliştirilmiş Fırın Refrakter Ömrü - flaksın yan duvarları ve köşeleri temizlemesine yardımcı olarak

Artan Üretim Verimi - fırın döngü sürelerini azaltır

Gerçek uygulamaların çoğunda, bu avantajlardan herhangi biri, sirkülasyon pompasının maliyetini fazlasıyla karşılayan tasarruflarla sonuçlanır. Örnek olarak, uygun şekilde boyutlandırılmış ve çalıştırılmış bir sirkülasyon pompası, bir fırın genişletme projesinin maliyetinin küçük bir kısmına karşılık genel fırın verimini %15 ve bazı durumlarda %30 artırabilir.